Konfigurace paprsků se týká struktury a nastavení zvlákňovacích paprsků, které podporují výrobu netkaných textilií a textilií vyfukovaných z taveniny v netkaných strojích. Dva nejběžnější typy konfigurací paprsků u strojů spunmelt jsou systémy s jedním paprskem a dvojitým paprskem a pochopení toho, jak tyto konfigurace ovlivňují konečný produkt, je zásadní pro výrobce, kteří se snaží optimalizovat jak účinnost, tak výkon tkaniny.

Netkaný stroj Spunmelt jsou často považovány za nákladově efektivní řešení pro výrobu netkaných textilií při nižších kapacitách. Konfigurace s jedním paprskem se typicky skládá z jedné hlavní vytlačovací jednotky a jediné sady zvlákňovacích trysek. Tento design omezuje výrobní šířku a propustnost linky, ale stále může poskytovat vysoce kvalitní tkaniny vhodné pro různé aplikace, včetně hygienických produktů, jako jsou plenky, lékařské pláště a obličejové masky. Tkanina vyrobená ze systému s jedním nosníkem má tendenci být vysoce rovnoměrná, pokud jde o rozložení vláken a konzistenci hmotnosti. Výrobní kapacita je však omezena, protože nastavení jednoho paprsku vyžaduje více času k pokrytí požadované šířky tkaniny, což může vést k nižší rychlosti a omezenému výkonu. To nemusí být problém pro výrobce, kteří se zaměřují na specializované trhy s nižšími objemy, ale pro operace ve větším měřítku se může propustnost stát úzkým hrdlem.

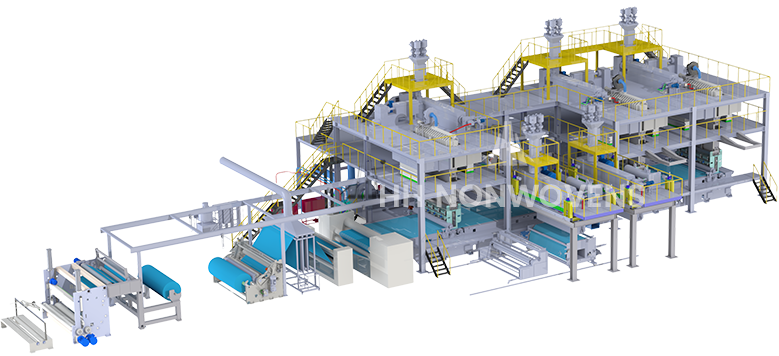

Na druhou stranu dvoupaprskové systémy nabízejí větší flexibilitu a vyšší výrobní kapacitu. Se dvěma paprsky pracujícími současně umožňují tyto systémy výrobu širších rolí tkaniny při vyšších rychlostech. Konfigurace s dvojitým paprskem jsou zvláště výhodné pro výrobce, kteří potřebují splnit požadavky velkého objemu, například při výrobě lékařských a hygienických produktů nebo průmyslových aplikací, jako jsou automobilové interiéry a geotextilie. Tyto systémy jsou obvykle efektivnější, pokud jde o výstup tkaniny, protože mohou vyrábět širší pásy v jediném průchodu. Zvýšená šířka a rychlost však také přináší určité problémy. Zatímco vyšší propustnost může vést ke zvýšení efektivity výroby, může to někdy přijít za cenu mírně snížené kvality tkaniny, pokud není stroj správně kalibrován. Větší šířka pásu a vyšší výrobní rychlosti více zatěžují proces spřádání a nepatrné odchylky v konzistenci toku taveniny nebo tvorby vláken mohou vést k nedokonalostem tkaniny.

Kromě kapacity ovlivňuje volba mezi jednoduchými a dvojitými paprskovými systémy také mechanické vlastnosti tkaniny, jako je pevnost v tahu, tažnost a spojení vláken. Tkaniny vyrobené na dvoupaprskovém stroji mají tendenci mít lepší pevnost a trvanlivost díky zvýšenému pokrytí vláken. To však může někdy vést k látce, která je tužší, což nemusí být žádoucí pro určité aplikace, které vyžadují měkčí nebo pružnější materiály. Například produkty jako dětské plenky nebo chirurgické pláště mohou vyžadovat látky, které jsou nejen pevné, ale také lehké a měkké na dotek. Výrobci musí pečlivě upravit nastavení stroje, aby vyrovnali mechanické vlastnosti tkaniny s požadovanými specifikacemi konečného použití.

Dalším klíčovým faktorem je schopnost vyrábět vícevrstvé tkaniny. U systémů s dvojitým paprskem mají výrobci více možností pro kombinování různých vrstev netkaných a foukaných tkanin, což umožňuje výrobu tkanin SMS, SMMS nebo dokonce SSMMS v jediném cyklu. Tato vícevrstvá schopnost je nezbytná pro vytváření tkanin s jedinečnými vlastnostmi, jako je zvýšená účinnost filtrace, měkkost a savost, díky čemuž jsou stroje s dvojitým paprskem preferovanou volbou pro aplikace, jako jsou lékařské obličejové masky a materiály pro filtraci vzduchu. Integrace více vrstev zvyšuje složitost výrobního procesu, ale také otevírá nové možnosti pro vytváření vysoce výkonných tkanin, které splňují přísné průmyslové standardy.

Úroveň automatizace stroje také hraje významnou roli v tom, jak dobře konfigurace paprsku ovlivňuje efektivitu výroby a kvalitu tkaniny. Pokročilé stroje spunmelt, jedno nebo dvoupaprskové, obsahují automatizované řídicí systémy, které využívají PLC a rozhraní dotykové obrazovky pro sledování a úpravu klíčových parametrů, jako je teplota, proudění vzduchu a napětí vláken. Tyto systémy pomáhají zajistit stálou kvalitu tkaniny i při vysokých rychlostech. Avšak zatímco systémy s dvojitým paprskem mohou poskytovat rychlejší a efektivnější výrobu, vyžadují také sofistikovanější kontrolní mechanismy, aby se zabránilo problémům, jako je zapletení vláken nebo nerovnoměrná tvorba rouna, které by mohly ohrozit integritu tkaniny. Proto je nezbytné udržovat správnou kalibraci stroje a pravidelnou údržbu, aby bylo zajištěno, že jednopaprskové i dvoupaprskové systémy budou i nadále poskytovat optimální výkon v průběhu času.

English

English